Как технические специалисты мы любим цифры и различные показатели. Нашей главной целью является экономическая эффективность изготовления изделий, то есть максимальное снижение расходов и получения максимальной прибыли.

Цена инструмента конечно очень резко бросается в глаза, и очень многие специалисты на это реагируют отрицательно, ввиду неправильного мышления и подхода к оценке инструментов, так как не видят главного показателя, а именно себестоимости изделия, его действительно гораздо сложнее увидеть, так как необходимо проведение расчетов.

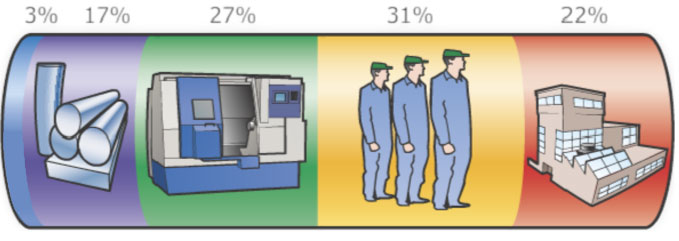

Себестоимость изделия строится из следующих составляющих: затраты на инструмент (3%), сырье (17%), оборудование (27%), заработную плату рабочих или трудозатраты (31%) и прочие расходы (22%).

Наибольший интерес представляет снижение других составляющих себестоимости, так как они являются наиболее весомыми. А в частности снижение машинного времени, заработной платы на единицу детали и других расходов.

Главными качествами прогрессивных инструментов являются высокие режимы резания, стойкость, надежность и стабильность получения результатов. Именно эти характеристики влияют на снижение машинного времени и других затрат.

Расчеты и исследования показывают, что повышение производительности обработки всего на 20% приводит к снижению себестоимости на 15%.

Таким образом, при закупке высокопроизводительных инструментов затраты на инструмент уже составят 4,5% (так как в среднем цена прогрессивных инструментов примерно в 1,5 раза выше, т.е. 3%+1,5%=4,5%), но при этом использование прогрессивных инструментов повысило производительность минимум в 1,5 раза, т.е. составляющая себестоимости зависящая от производительности, а это 80%, стала составлять 53,3% (80%/1,5=53%). Себестоимость уменьшается аж на 27%.

В результате себестоимость с учетом роста стоимости цены инструмента составит 100%+1,5%-27%=74,5%. Деталь станет меньше стоить на 25,5%. Другими словами, на каждый вложенный рубль в дорогой инструмент можно получить более 15 рублей прибыли.

С таким расчетом цена на инструменты смотрится гораздо привлекательно, а не отталкивающе, поэтому необходимо трезво и осознанно подходить к выбору инструментов и не вдаваться в панику при виде цен. Цена не несет наиболее значимой информации, и никак не отражает потенциал инструмента.

Необходимо проводить расчеты индивидуально в конкретных условиях предприятия, при этом зная все статьи расходов более подробно, так как в виду различных факторов, малой партии и т.д. может выяснится невыгодность подобного приобретения. Необходимо все считать.

Все современные производители инструментов, оснастки, оборудования ставят ставку именно на повышение производительности, стойкости, стабильности и тем самым на сокращение времени обработки изделий, так как именно в этом находится корень экономической эффективности. Более прогрессивные технологии предусматривают многошпиндельную обработку, высокоскоростную обработку, сокращение вспомогательных переходов, комбинированные инструменты, организация подвода СОЖ именно в зону резания для повышения режимов резания и стойкости инструментов, выявление новых режущих сплавов и множество других методов ускорить машинное время.

Существуют различные калькуляторы экономической эффективности их можно дополнять под свои условия, так люди, принимающие решение о закупке, могут легко и быстро произвести подобные расчеты, и это нужно обязательно делать, так как нужно четко понимать выгоду от вложенных инвестиций.

Если подойти к вопросу экономической эффективности в разрезе окупаемости инструмента, исследования и расчеты показывают, что замена малопроизводительных инструментов на высокопроизводительные, приводит к 10-20% снижению трудоемкости, что полностью окупает затраты на прогрессивный инструмент.

Для наглядности рассмотрим пример, при покупке 1 резца и 10 пластин за 8370 руб. получаем экономию 793 руб. на один переход, так инструмент полностью окупится при обработке 11 деталей, при этом 10 пластин могут обработать 160 деталей. Из расчета следует, что на один дополнительно потраченный рубль получена экономия 65 рублей.

Конечно не следует впадать в другую крайность и закупать дорогой инструмент, глядя на такие цифры, необходимо подходить осознанно, считать и только после выявления положительной прибыли можно приступать к закупке инструментов.

Но к расчету необходимо подходить комплексно, учитывая все нюансы конкретного производства, так как на расчет себестоимости влияют самые различные факторы.

Если на предприятии используется старый парк оборудования, имеющий вибрацию, а обрабатываемые детали с литейной коркой, пустотами, включениями, сварочными швами, то самые дорогие пластины могут и не дольше простоять обычных советских аналогов. Поэтому стойкость необходимо определять непосредственным замером времени на станке. В таком случае расчет может показать выгоду применения именно малопроизводительного инструмента. В этом и заключается важность расчета.

Есть и другой фактор, когда к детали применяются высокие требования по качеству поверхности, а чистовая обработка занимает продолжительное время, то смена пластины в середине обработки не допустима, иначе возможен переход на поверхности детали, и это уже может считаться браком. Здесь лучше выбрать более стойкий инструмент, который не сядет в середине обработки на первой или второй же детали и не загубит деталь и этот выбор уже будет экономически эффективным.

Распространенной практикой является сознательное снижение режимов резания для повышения стойкости, это заведомо опасный и ложный путь, так как он приводит к увеличению машинного времени и увеличению расходов. Это может и вовсе уничтожить всю выгоду инвестиций. Максимальная выгода достигается максимальным снижением времени обработки, то есть выходом на более производительную обработку, высокие режимы резания.

Высокую роль в получении выгоды от внедрения прогрессивных инструментов играет квалификация рабочих и культура производства. Знание инструментов, материалов, режимов резания, оборудования и отношение к инструменту дает правильное применение инструментов, минимизацию поломок и износа, долгую жизнь инструмента.

Но также важно и заинтересованность рабочих к повышению производительности обработки, необходимо премировать сотрудников, которые снизили время обработки деталей. Предлагается введение коэффициента к норме времени рабочего при расчете заработной платы в случае снижения им машинного времени. Ведь это общее дело и каждый должен быть заинтересован в нем.

На каждом предприятии свои факторы, которые оказывают влияние на расчет, их можно перечислять еще очень долго, главным является правильное мышление и правильный подход к принятию решения покупки производительных инструментов. Где экономическая эффективность является главным аргументом при принятии решения о покупке того или иного инструмента.

Итак, подытожим:

1. 30% снижения цены на инструмент даст экономию на деталь всего 1%.

2. 20% повышения режимов резания даст снижение себестоимости на деталь более 10%.

3. 50% повышения стойкости инструмента даст экономию на деталь 1%

4. Необходимо больше стремиться к снижению времени обработки детали, а не снижению стоимости инструментов.

5. Правильный выбор инструментов основан на расчете экономической эффективности, а не на цене инструментов.