Как видно, это понятие очень широкое, но в данном рассказе речь пойдет о более узком круге приспособлений, а именно о станочных приспособлениях.

Станочные приспособления являются одними из основных элементов оснащения металлорежущих станков.

Все станочные приспособления разделяются на несколько групп.

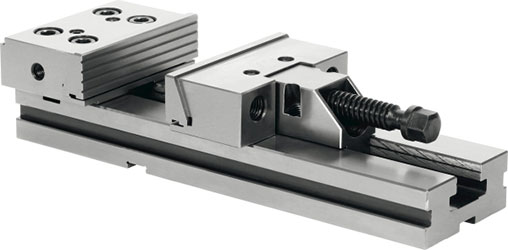

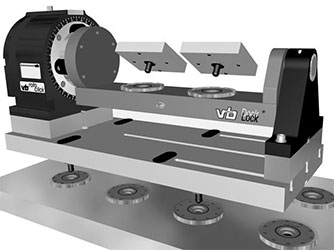

1. Универсальные – они позволяют закреплять заготовки различных размеров и форм. У них регулируется рабочая зона и это происходит без снятия приспособления со станка. Классическими примерами универсальных приспособлений являются: тиски, кулачковые патроны, поводковые патроны и т.д.

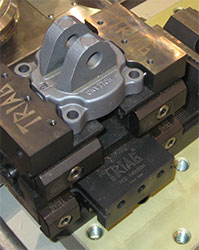

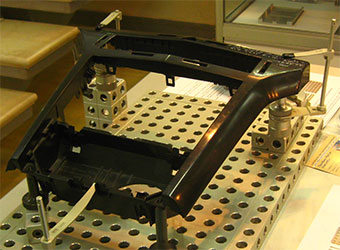

4. Сборно-разборные приспособления — такие приспособления собираются из стандартизованных элементов (плита, угольник, прижим и т.д.), но также могут содержать и какие-либо специальные элементы. Используются в мелкосерийном и серийном производстве.

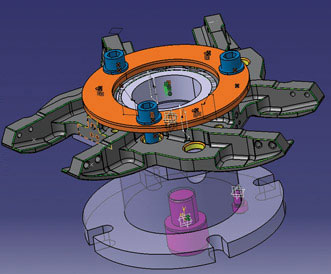

5. Специальные приспособления – это приспособления, которые разрабатываются и применяются только для проведения одной операции по обработке одной конкретной детали. Конечно его применение можно расширить для обработки нескольких однотипных деталей или для проведения нескольких операций. Но как правило это возможно очень редко.

6. Универсально-сборные приспособления – это станочные приспособления, которые собираются из универсальных деталей, без последующей их обработки (плиты, прижимы, угольники, призмы, пальцы, кондукторные втулки, фиксаторы, тисковые зажимы и т.д.). Они являются обратимыми, т.е. их всегда можно разобрать и собрать из них совершенно другие приспособления. В основном применяются в единичном и мелкосерийном производстве.

Выбор станочных приспособлений

В общем случае выбор средств технологического оснащения осуществляется согласно ГОСТ 14.301 и ГОСТ 14.305. А в добавок к этим стандартам можно сказать следующее.

Использование специальных приспособлений повышает себестоимость изготавливаемых деталей и если партия деталей мала, то это повышение себестоимости весьма существенно, так как стоимость оснастки делится на количество деталей и входит в цену детали. Только при большой партии стоимость оснастки практически не окажет влияние на себестоимость детали.

Поэтому всегда необходимо стремиться использовать универсальные приспособления при разработке технологических процессов обработки деталей.

На втором месте идет применение универсально-наладочных приспособлений или универсально-групповых, они позволяют значительно повысить коэффициент оснащенности технологического процесса.

Возможно попробовать применить остальные типы станочных приспособлений. И в конечном счете, при не возможности их использования, и только в этом случае необходимо применять специальные приспособления.

Проектирование приспособлений

Проектирование станочных приспособлений необходимо всегда осуществлять с использованием стандартных деталей, узлов и компонентов.

Существует большое количество стандартных деталей станочных приспособлений, каждая из которых регламентируется своим ГОСТом. С помощью данных деталей можно более быстро осуществлять проектирование специального приспособления, осуществлять взаимозаменяемость деталей. А в конечном счете и снижать стоимость специального приспособления, так как:

— стандартные детали приспособлений не нужно проектировать, не нужно выпускать отдельные чертежи на них;

— они изготавливаются массово и их стоимость довольно низка;

— при поломке приспособлений неизношенные стандартные детали можно применить в новых приспособлениях.

При автоматизированном проектировании специальных приспособлений с помощью CAD-систем используются библиотеки стандартных деталей приспособлений, с помощью которых 3d-модель необходимой стандартной детали вставляется в сборку в считанные секунды, а в случае неверного выбора детали, можно также быстро заменить ее на более подходящую деталь. Так разработка приспособлений ведется еще более быстрее.

Необходимо использовать типовые конструкции приспособлений, которые отражены в альбомах типовых приспособлений.

Основные стандарты, ОСТы и ГОСТы станочных приспособлений, которые необходимо использовать при проектировании:

ОСТ 3-2306-86 – Приспособления станочные. Общие технические требования. Правила приемки, методы контроля, маркировка, упаковка и хранение.

ОСТ 92-3829-83 – Приспособления станочные. Общие технические требования на проектирование, изготовление и сборку.

ГОСТ 31.1001.01-88 — Приспособления станочные для станков с ЧПУ, ГПМ, ГПС. Основные параметры.

Требования к станочным приспособлениям

1. Обеспечивать точность обработки детали. Приспособление должно надёжно крепить деталь, чтобы ее не сдвинуло во время обработки, не возникло вибраций, также, чтобы и само приспособление не сдвинулось на станке. Иметь дополнительные подводимые элементы для придания жесткости, чтобы тонкостенные места детали не деформировались от сил резания. Должно обеспечивать стабильность получения годного результата обработки детали.

2. Обеспечивать производительность установки и закрепления детали, а также раскрепления и снятия. Приспособление должно быть быстродействующим. Возможно применение пневмо- или гидроприжимов для автоматизации процесса.

3. Обеспечивать хорошую ремонтопригодность. Конструкция приспособления должна гарантировать удобство проведения ремонта. Для замены одной детали не нужно разбирать всё приспособление, особенно это касается быстро изнашиваемых деталей.

4. Обеспечивать легкость работы с приспособлением. Оно не должно утомлять рабочего, и должно полностью исключать возможность неправильной установи детали. По возможности установка детали осуществляется одним рабочим без посторонней помощи.

5. Обеспечивать эргономические требования. Приспособление должно иметь рукоятки удобные для руки человека, и они должны располагаться в наиболее удобных местах. Предусмотреть удобство установки, транспортировки, хранения приспособления. Легкость наладки и привязки приспособления на станке.

6. Обеспечивать требования безопасности. Приспособления не должны иметь острых углов и других источников опасности, хорошо крепиться на станке. Соответствовать ГОСТ 12.2.029 ССБТ. Приспособления станочные. Требования безопасности. По возможности применять устройства отключения станка при раскреплении заготовки.

7. Соблюдение требования максимального количества стандартизованных деталей.

8. Обеспечение минимального вылета инструментов для обработки детали, закрепленной в приспособлении. Кроме этого обеспечить минимальные ходы инструментов, снизить риск столкновения инструмента с приспособлением.

9. Обеспечивать экономический эффект. Проектирование, изготовление, эксплуатация, ремонт приспособления должны влечь минимальные затраты сил, времени, экономических и других ресурсов.

Также существует и ряд других требований к станочным приспособлениям — долговечность, защищенность от коррозии и т.д. Но это уже все прописано в вышеприведенных ОСТах.

Резюме

При проектировании технологических процессов необходимо стремиться к использованию универсальных приспособлений (тисков, патронов и т.д.), а при невозможности их использования необходима разработка специальных приспособлений.

Приспособления должны отвечать всем, предъявляемым к ним, требованиям. Соответствовать всем стандартам и современным условиям.

Хорошее приспособление — это залог успеха! Так как, имея надёжное, хорошее приспособление, детали обязательно получатся наивысшего качества.