• труб, преимущественно прямые;

• различных соединительных деталей (отводов, переходов, тройников, заглушек, штуцеров, переходных колец);

• запорно-регулирующих механизмов;

• контрольно-измерительных приборов;

• автоматизированных узлов;

• различных опор;

• подвесок;

• крепежей;

• прокладок;

• уплотнителей;

Наружные и внутренние поверхности покрываются тепловой и антикоррозийной изоляцией. Такие системы используют не только внутри одного предприятия, но и между совместными, для обеспечения хозяйственной деятельности. Трубопроводы разделяют на виды в зависимости от различных факторов и способов применения или эксплуатации.

Классификация технологических трубопроводов

Существуют две общепринятых разновидностей трубопроводов: магистральный и промышленный. Первые предназначены для перегонки сырья от места где оно добывается до места где оно подвергнется переработке или транспортировке. А вторые, как раз и есть технологические. То есть обеспечивают жизнедеятельность предприятия или цеха.

Технологические трубопроводы классифицируются:

1. По местоположению:

• межцеховые;

• внутрицеховые.

2. По способу установки:

• наземные;

• подземные;

• надземные.

3. По наличию или отсутствию давления:

• самотечные;

• вакуумные;

• низкого, среднего и высокого давления.

4. По степени агрессивности перегоняемых веществ:

• агрессивные;

• слабоагрессивные;

• неагрессивные.

5. По виду транспортируемого вещества:

• водопроводы;

• маслопроводы;

• нефтепроводы и т.д.

6. По видам соединений:

• разъемные;

• неразъемные.

7. По материалу изготовления:

• стальные;

• с покрытием;

• чугунные;

• не металлические;

• из цветных металлов.

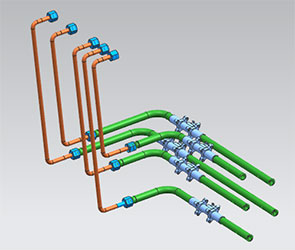

Способы соединения технологических трубопроводов

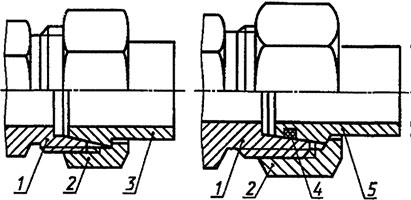

Места соединений участков или узлов в трубопроводах бывают: разъёмные и неразъёмные. Что из себя представляют эти виды соединений?

Неразъемные

Получаются путем сварки, пайки, склеивания. В свою очередь сварка может быть: стыковой, раструбной. Первый вариант подразумевает оплавления двух одинаковых участков трубы и их соединений применяя усилие. А второй способ представляет собой технологию, при которой у одной трубы оплавляется внешняя сторона, а у второй внутренняя и они соединяются одна в другую.

Склеивание применяется на полипропиленовых, резиновых и металлических трубах. Для этого обе трубы в месте стыка обрабатываются специальным клеем: эпоксидный клей, БФ2, 88 Н.

Разъемные

К ним относятся резьбовые, дюритовые и фланцевые и муфтовые соединения. Герметичность трубопроводов в данном случае достигается путем использования прокладок.

Фланцевые соединения используют на пластмассовых трубопроводах. Резьбовое соединение при присоединении контрольно-измерительных приборов. А муфтовые на водо или газопроводных трубопроводах.

Требования и нормы технологических трубопроводов

Основным требованием, которое предъявляется к трубопроводу – надежность. Для ее обеспечения необходимо, что бы были соблюдены следующие условия:

• Правильно подобрать материалы изготовления и рассчитать компенсацию, количество необходимых опор – все это делается на этапе проектирования.

• Качественные детали и соблюдение всех норм при их изготовлении, а это так же связано с первоначальным проектированием деталей, получением их модели.

• Грамотный монтаж всех деталей и узлов.

• Постоянное наблюдение за работой трубопровода и соблюдение всех режимов проверки.

Для проверки надежности трубопровода применяют СНиП 3.05.05-84; ПУГ-69 или правилами Госгортехнадзора. Проверяется и отдельные узлы, и все комплекс в сборе.

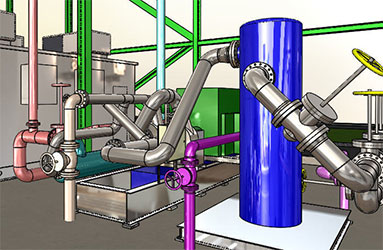

Проектирование технологических трубопроводов

Надежность и бесперебойная работа трубопровода на прямую зависит от правильного проектирования деталей и узлов, так и всего комплекса. Так как часто они служат для перегонки опасных веществ или ядов, то проектирование таких объектов – это очень ответственная задача, со строгим соблюдением правил и норм. Ошибки в расчетах просто не допустимы, так как от этого завит жизнь миллионов людей. С такой задачей может справить только высококвалифицированный специалист.

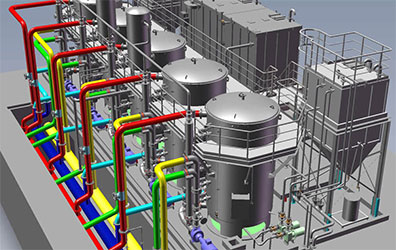

Применение систем 3D проектирования значительно облегчило эту трудную задачу. Они помогают производить точные расчеты и исключают ошибки на первоначальном этапе. Но конечно одного умения пользоваться системами 3D CAD в данном случае недостаточно, при проектировании технологических трубопроводов даже с помощью современных автоматизированных систем требуются глубокие технические знания. Конечно значительно облегчена работа по созданию технической документации, так как при создании модели они автоматически переносятся на чертежи, спецификации и отчеты. Но без глубоких знаний высококвалифицированного специалиста не обойтись.