Так, что же такое углеволокно?

Углеволокно – это сплетённые слоями нити углерода под разным углом. Толщина нитей в диаметре составляет 0,005 — 0,010 мм. Они одновременно хрупкие и прочные. Поэтому их легко сломать, но практически невозможно порвать.

• Карбонизация – нагревание волокон аргоном или азотом при температуре 1500 град С, цель – получение графитоподобных структур. Этому этапу углеволокно и обязано своему народному названию, carbon, что в переводе с английского – уголь.

• Графитизация – нагревание в инертной среде при температуре от 1600 до 3000 град С, цель – доведение количества углерода до 99%.

Благодаря своему сложному многоступенчатому производству детали из карбона значительно дороже стекловолокна. Кроме того, само производство углеродного волокна связано с большими энергозатратами, что еще больше подчеркивает высокую себестоимость деталей из карбона.

Не смотря на это карбон стремительно расширяет свое применение на всех рынках, так рамы практически всех топовых велосипедов уже сегодня изготавливаются из карбона.

Методы изготовления деталей

На качество деталей из карбона на прямую влияет, какое сырье Вы использовали при изготовлении углеволокна (скорость застывания смолы и плотность углеродного полотна). В итоге, изготовление деталей из карбона обладает множеством тонкостей, которые необходимо учитывать. Начиная от производства углеволокна и заканчивая технологией его применения для получения детали с заданными характеристиками.

Выделяют несколько основных способов производства деталей из карбона:

• формование из препрегов (полуфабрикатов) в автоклаве, автоклавное формование;

• формование в форме с помощью вакуумного мешка;

• аппликация;

• Формование препрегов в штампе;

• Метод намотки;

• Метод намотки нитями;

• Пултрузия;

• Инжекционный метод;

• Ручное формование валиками и кистью.

Разберем несколько из них.

Формование из препрегов в автоклаве или автоклавное формование

Его производят на производстве в автоклаве. Автоклав – это специальный аппарат, в котором осуществляют нагрев под давлением выше атмосферного. Автоклавы для карбона способны обеспечить давление 32 атмосфер при температуре 1600-3000 °С. Такие условия обеспечивают ускорение реакции и повышение производительности. Автоклавы оборудованы запорной арматурой высокого давления, различными контрольно-измерительными приборами и другими средствами для обеспечения безопасности, надежности и долговечности работы автоклава.

— на данную форму накладывают необходимое количество слоев препрега;

— помещают это все в автоклав, и под воздействием высокого давления и температуры осуществляется отверждение препрега;

— отвержденное изделие подвергают отделке и зачистке.

Часто при этом дополнительно используют и вакуумный мешок, это менее безопасно, но имеет ряд преимуществ. Подробнее о использовании вакуумного мешка будет сказано в следующем методе.

При формовании из препрегов одновременно протекают несколько сложных процессов:

• полимеризация компаунда – или отверждение;

• вакуумное удаление излишков смолы и воздуха;

• прижатие слоев к матрице под высоким давлением (порядка 20 атмосфер) для их уплотнения и выравнивания.

Этот метод производства деталей из карбона довольно сложный и финансово затратный процесс, не подходит для массового и серийного производства деталей.

Формование в форме с помощью вакуумного мешка

Вакуумный Мешок можно использовать и без автоклава, если поместить все в вакуумный мешок и создать внешнее давление, то мешок равномерно прижмет препрег к форме. Это как поместить деталь в пакет и выкачать из него воздух. Такое формование имеет название формование с помощью вакуумного мешка.

Весь процесс можно разделить на 6 этапов:

• Покрытие формы разделительным веществом (воск, грунтовка и т.д.).

• Раскладывание абсолютно ровно углеткани в форме без морщин, пузырей и других дефектов.

• Каждый слой пропитывается смолой. Слои можно чередовать со стеклотканью, базальтовой тканью и другими композиционными материалами.

• Укладка перфорированной пленки для отжима смолы и воздуха.

• Укладывается впитывающий слой.

• Размещение в вакуумном мешке и подключение насоса.

Аппликация

Этот метод используют для домашнего производства деталей. Он состоит из пяти этапов:

• Подготовительный, включает в себя зашкуривание формы. Обезжиривание и сглаживание острых углов.

• Нанесение соединительного вещества, например, эпоксидной смолы с отвердителем. В противовес предыдущим методам, в которых наоборот наносят разделительные вещества для легкого извлечения карбоновой детали из формы.

• Приклеивание слоев углеткани с помощью эпоксидной смолы и отвердителя.

• Сушка детали.

• Нанесение защитного покрытия (лак или краска).

В результате этого метода карбон утолщает оклеиваемую деталь. Таким методом часто упрочняют капоты, бамперы, приборные доски в автотининге, а также в силу простоты получают и всевозможные другие детали. Даже применяют оклеивание формы из пенопласта, который и остается внутри детали, но оболочка довольно прочная.

Другие методы

Существует множество других методов, и они постоянно развиваются и совершенствуются. Идет постоянный поиск новых технологий, позволяющих снизить энергозатраты, количество ручного труда и других издержек.

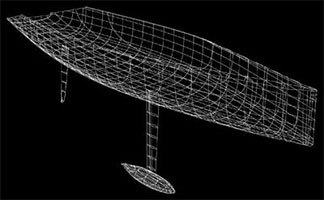

Так, новой технологией стало производство крыльев и хвоста Российского гражданского самолета МС-21. Технология была куплена у австрийской компании FACC. Данная технология является самой передовой в мире, так как обеспечивает экономическую эффективность при обеспечении необходимых свойств материала, все остальные технологии отличаются дороговизной производимых деталей.

Новая технология, называемая как трансферное формование пластмасс с помощью вакуума (VaRTM), позволяет экономически выгодно наладить серийное производство таких ответственных деталей самолета, как крылья, хвост и т.д. К этим деталям предъявляются самые жесткие требования, прочность таких деталей должна быть 6000 МПа.

Укрепление углеволокна пластиком по данной технологии позволило добиться получение материала, отвечающим всем требования авиастроения. Кроме того, это позволило снизить себестоимость производства самолетов в целом. Ни одна фирма в мире раньше не производила такие большие и ответственные детали по данной технологии.

А есть ли у карбона недостатки?

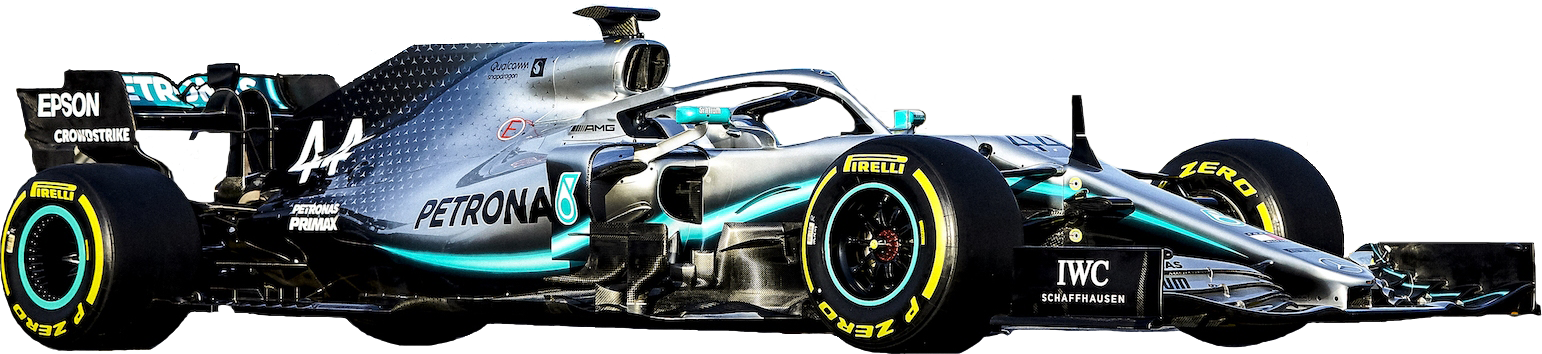

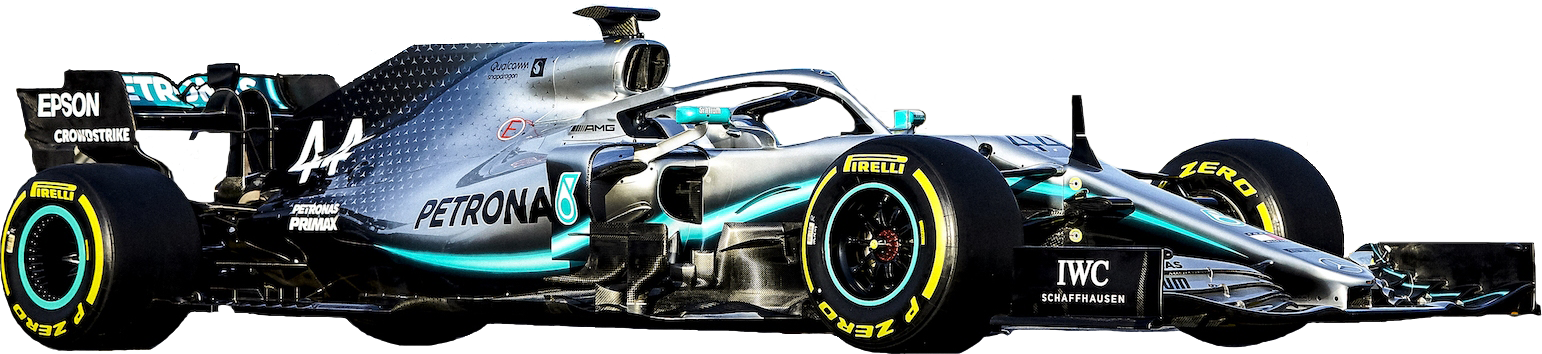

У карбона достаточно много положительных качеств, чтобы сделать выбор в его пользу для изготовления деталей:

• легкость;

• при ударе и повреждении не дает острых осколков;

• высокая термоустойчивость, не поддается деформации до температуры 20000С;

• хорошая теплоемкость;

• гасит вибрации;

• не подвержен коррозии;

• упругость;

• прочность;

• эстетический вид.

Но на ряду с достоинствами у изделий из карбона есть ряд существенных недостатков:

• довольно чувствительны к точечным ударам;

• сложный восстановительный процесс при повреждениях;

• подвержен выгоранию от солнечных лучей, правда этот недостаток научились минимизировать с помощью защитного лака;

• долгий и сложный процесс изготовления;

• при стыковке с металлом для предотвращения коррозии последнего приходится применять стекловолокно;

• невозможность повторного использования и утилизации.

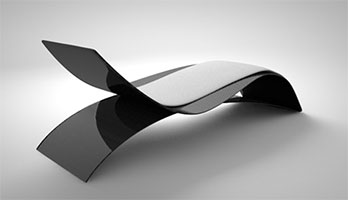

Проектирование деталей из карбона

Использование CAD систем для проектирования деталей из карбона значительно облегчило производство, и минимизировала риски производства брака. Но к таким системам предъявляются очень большие требования. Так выбирая CAD системы для проектирования оснастки из углепластика нужно обязательно учитывать дизайнерский замысел и технические особенности. Требуется система с очень хорошими средствами именно поверхностного моделирования.

Будущее за карбоном

Уже сегодня нельзя представить себе такие отрасли, как автомобилестроение, самолетостроение и многие другие без карбона. А в будущем тем более. Из него изготавливают кузовные детали, тормозные диски, диски сцепления автомобилей, и даже целые крылья самолетов. И все это обеспечивает как снижение себестоимости и повышение надежности изделий, так и экономию эксплуатации таких изделий.

Так как именно высокая стоимость и техническая сложность производства являются основными причинами не массовости этого материала, то уже сегодня созданы целые группы разработчиков новых технологий для удешевления этого процесса.

Они стремятся механизировать, автоматизировать процесс и сделать итоговую стоимость углеволокна значительно дешевле, тогда его можно будет применять и при изготовлении дешевых автомобилей, не только не увеличивая цену, но и наоборот еще более снижая ее.

Это кажется не реальным, но когда-то так же думали про литиевые батареи и их все-таки удалось сделать доступнее. Так что ждем дальнейший прорыв в этой сфере.