И как мы уже отмечали титан и титановые сплавы это перспективный материал, он прочный и легкий, коррозионностойкий, а титановые сплавы еще и жаропрочны. Поэтому данный материал нашел широкое применение в том числе и в самых ответственных изделиях в различных сферах деятельности. Титан хорошо подвергается обработке давлением, сварке.

Но не всё так с ним гладко. Титан плохо поддается обработке резанием, он химически активен и налипает на режущей кромке, что быстро приводит к износу инструмента. Кроме того, титан обладает низкой теплопроводностью, что мешает вывести тепло из зоны резания и это способствует налипанию и дальнейшему повышению сил резания и трения, и дальнейшему росту температуры. Регулировать температуру приходится снижением скорости, а также требуется подача СОЖ в зону резания и желательно под давлением. Более подробно об этом можно почитать здесь. А мы углубляемся во фрезерную обработку титана.

Основным износом фрезерного инструмента является – выкрашивание режущей кромки. Поэтому при проектировании обработки титана необходимо считаться со всеми вышеперечисленными сложностями, для этого применяют различные меры.

ВАЖНО ЗНАТЬ, ПОМНИТЬ И ПРИМЕНЯТЬ:

1. Использовать оптимизированные конструкции и геометрии, и материалы инструментов по титану (стружколомы, сплавы по титану и т.д.)

2. Организовать подачу СОЖ в зону резания под давлением, через шпиндель.

3. Для черновых операций выбирать станки с конусом шпинделя ISO 50 и выше, большим крутящим моментом, большой мощностью для работы большими инструментами торцевыми фрезами и т.д. Для чистовых – с высокими оборотами ввиду использования мелкого инструмента.

4. Организовать жёсткое закрепление заготовок, обеспечить высокую жёсткость всей технологической системы, отсутствие вибраций, смещений и т.д.

5. При больших вылетах инструментов по титану использовать жесткие оправки и/или антивибрационные оправки.

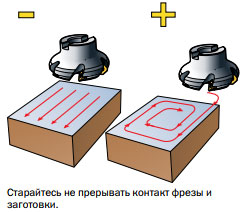

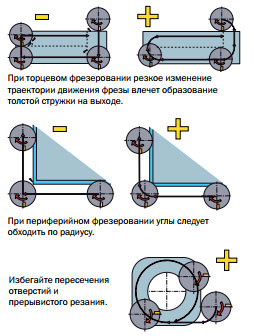

6. Обеспечение более благоприятных условий работы инструментов методами программирования — врезания, отходы, оптимальные траектории и т.д.

7. Обеспечение оптимальных режимов резания для конкретных условий (глубина резания, ширина резания, скорость, подача), обеспечивающих оптимальное соотношение качество-производительность-стойкость.

8. А также использовать ряд других мер для обеспечения благоприятных условий работы инструмента в Ваших конкретных условиях.

Обеспечение данных мер позволит повысить скорость, подачу, стойкость, производительность обработки титана.

Рекомендации по выбору подачи на зуб

Толщина стружки является очень важным параметром:

— Занизив толщину стружки получим низкую производительность и стойкость тоже.

— Завысить толщину стружки получим высокую нагрузку на инструмент и его поломку.

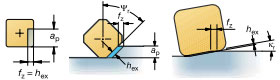

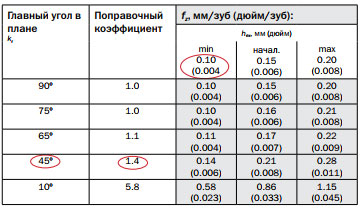

Утончение стружки позволяет увеличить подачу – это достигается применением пластин с прямолинейной режущей кромкой и углом в плане менее 90 градусов, применением круглых пластин или пластин с большим радиусом при вершине и небольшой глубине резания, а также при периферийной работе фрезы с небольшой шириной резания.

1. Если угол в плане равен 90 градусов, то толщина стружки равна подачи на зуб.

3. Если у нас круглые пластины или с большим радиусом при вершине: не можем брать большую глубину резания. Для выбора подачи на зуб смотрим рекомендации каталога инструментов в зависимости от глубины резания. Для большой глубины резания берем квадратные пластины с углом в плане 45 градусов.

Рекомендации по программированию обработки титана

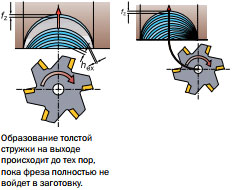

1. Используем врезание по дуге по часовой стрелке, т.к. при прямом врезании получается толстая стружка на выходе – это здорово изнашивает инструмент. По дуге толщина стружки на выходе равна нулю, соответственно высокая подача и стойкость. Можно еще и занижать подачу при входе это позитивно скажется на стойкости.

— ae = 70%Dc – высокая скорость съема металла ае и fz.

— ae < 25%Dc – тонкая стружка и высокая подача на зуб fz.

При обработке внутренних углов, берем меньший диаметр фрезы, чтобы радиус фрезы был меньше радиуса угла. Правило коэффициент 1,5: Диаметр фрезы меньше, чем 1,5 радиуса угла. (пример, радиус угла 10 мм – фрезу берем 10*1,5=15 мм max)

ТОРЦЕВОЕ ФРЕЗЕРОВАНИЕ ТИТАНА

4. Для обеспечения низкой шероховатости торцевого фрезерования берем твердосплавные монолитные фрезы.

5. Применяем попутное фрезерование: вначале толстая стружка, на выходе – тонкая и меньше тепловыделение. При обработке уступов смотреть куда силы резания направлены, иногда имеет смысл применить встречное фрезерование, чтобы направить силы на опорные точки крепления детали.

ОБРАБОТКА УСТУПОВ

6. На станке с конусом шпинделя ISO 40 берем фрезы с крупным шагом, т. к. не хватает жесткости при обработке уступов, где работа идет и по стенке, и по дну.

7. Если высота уступа меньше 75% длины режущей кромки, то чистовую обработку стенки не проводим, но смотрим на другие требования к стенке, возможно и надо.

8. Для уступов выбираем более прочные марки твердого сплава, чем при торцевом фрезеровании.

9. Если вибрация – снижаем скорость, повышаем подачу на зуб, но соблюдаем толщину срезаемого слоя.

ПРОФИЛЬНАЯ ОБРАБОТКА ЦЕЛЬНЫМИ ФРЕЗАМИ

10. Черновые и чистовые съемы проводим на разных станках.

11. Ae < 40% Dc фрезы, используем для уменьшения толщины стружки, уменьшения отжатия инструмента. 12. Увеличиваем глубину резания, сокращаем число проходов.

13. Используем всю длину режущей кромки.

14. Используем фрезы с шейкой для карманов глубиной более 2Dc.

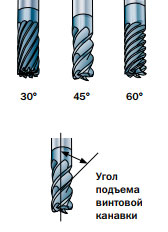

15. Используем фрезы по титану с большим углом подъема винтовой канавки и большим числом зубьев. Помним правило: Для чистовой обработки – большой угол подъема винтовой канавки. Для черновой – небольшой угол, т.к. они прочнее.

ОБРАБОТКА ПАЗОВ

17. Берем трехсторонние дисковые фрезы по титану для обработки глубоких и узких пазов.

18. Снижаем подачу при врезании, т.к. на выходе толстая стружка.

19. В резании должен быть хотя бы 1 зуб. Подбираем соответствующее количество зубьев и диаметр фрезы.

ПЛУНЖЕРНОЕ ФРЕЗЕРОВАНИЕ

20. Если сильные вибрации при традиционном фрезеровании используем плунжерное фрезерование. Т.к. преобладают осевые силы, а не радиальные.

21. Плунжерное фрезерование идеально подходит для труднообрабатываемых материалов, включая титан.

22. Применять однозначно в условиях: вылета инструмента более 4D, для получистовой обработки углов, при ограниченной мощности или крутящем моменте станка, горизонтальное расположение шпинделя (облегчен отвод стружки).

23. Обрабатываем торцем не переферией, используем фрезы для плунжерного фрезерования.

24. Используем шаг между проходами не более 0,75D.

25. При обработке узких пазов сверлим и применяем плунжерное фрезерование.

РЕЗЬБОФРЕЗЕРОВАНИЕ

26. Плавное врезание и выход. Это общее правило не только для титана.

27. Попутное фрезерование.

28. Выбираем диаметр фрезы меньше в 1,5 раза диаметра резьбового отверстия, или 70% от диаметра резьбового отверстия, иначе могут быть недообработка профиля, см. здесь.

29. Высокая частота вращения, большая глубина резания, малый съем, низкая подача на зуб.

30. Данный способ дает меньшую температуру в зоне резания, т.к. тепло уходит в основном в стружку, не успевает передаться заготовке.

31. Используем трохоидальную траекторию инструмента. Идеально подходит для труднообрабатываемых материалов, включая титан.

Это лишь часть рекомендаций, которые часто можно использовать, более глубокие моменты и узкие места попытаемся рассмотреть в следующих наших статьях.

Фрезерование титана конечно довольно трудоемко, но освоив хотя бы основные правила, можно добиться хорошего результата и дальше совершенствовать результат уже исходя из Ваших конкретных условий, подкручивая те или иные параметры обработи.